从前两个月在北京召开的世界新能源汽车大会说起吧。

这次大会基本囊括了2022年的一些新能源汽车的一些技术进展,其中包括已经商业化的核心技术,在近两年市场上就会开始普及的创新技术;也包括了未来5-10年内,具有先导性、探索性的前沿技术。

下面是创新技术的评选,我个人感觉其中的几项技术,就是软硬件高度集成化的商用。

如比亚迪的系统深度融合的电动汽车整车平台技术,比如特斯拉的一体化压铸车身技术,比如舍弗勒的紧凑型集成化同轴式电驱动桥。

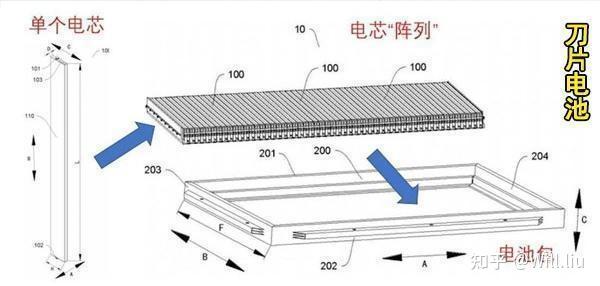

比如比亚迪的电池车身一体化CTB技术,比CTP技术更进一步,完全取消了模组的概念,直接把刀片电池融入了整车结构设计中,让电池成为了车身结构的一部分。这样的集成化能提升整车的刚度和车身结构的稳定性,还能提升车内空间。

比亚迪将正极片、负极片,先模切裁断成单片,在隔膜中按照设定的层数叠成极芯,并通过热压将极片与隔膜固定。极片长度约1000mm,条状的正负极片,需要有序地插入折叠隔膜里.

比亚迪的CTP无模组方案,电芯实际充当了模组,而取消了模组的保护壳体,由刀片电池本身来充当电池的梁,这样大幅提高了空间利用率,也提高了系统能量密度,单位体积装更多的电芯。另外电池成为车身结构的一部分,整车传力结构更完整,刚度更高。刀片电池组成的蜂窝高刚性结构给整车结构赋能,整车刚度提升76%,大幅提升碰撞能量传递和车身结构的稳定性。

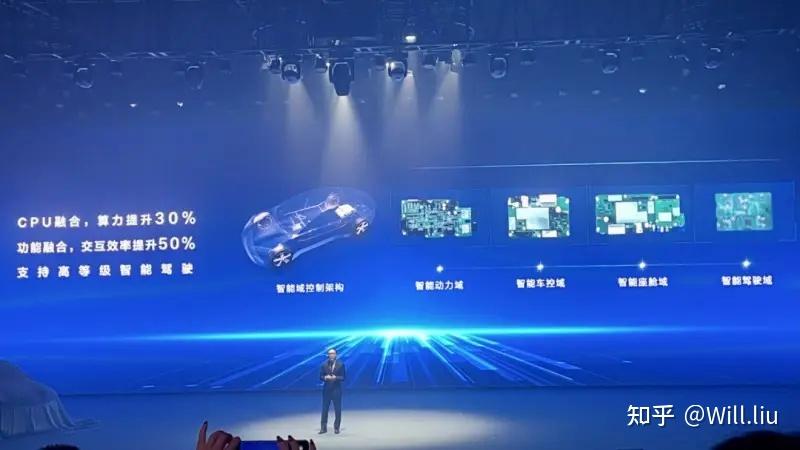

此外比亚迪的八合一电驱动总成,驱动总成、电机控制器、PDU、DC-DC、OBC、VCU、BMS通过高度集成,能提高空间利用率,减轻重量。域控制架构,划分为四个高度集成的域控制器,车控域,动力域,驾驶域,座舱域,域的高度集成也能有效减少缆线的布线,减轻车身重量和线缆所需体积。

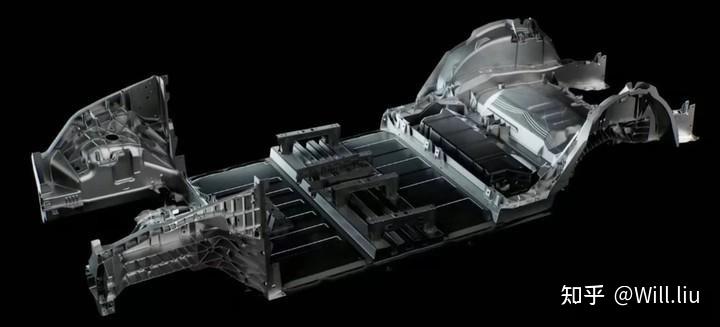

特斯拉的一体化压铸车身技术,底盘和车身结构件的一体化压铸,能减少不同零部件/组件之间的连接工序,如铆接、焊接、冲压、粘贴等。这种高度集成的技术的好处还有很多,减少了零部件数量(复杂度降低,组装人工降低),让车身变得更轻,也能有效提高架构的刚度。

举个简单的例子,特斯拉这种零部件高度集成就如同玩拼图一样,一样的完成图,100片拼图和1000片拼图的区别。首先,制造100片拼图肯定比1000篇拼图要简单,工序要少,这就能提升产出速度,减少中间环节的消耗。另外对于组装来说,100片拼起来肯定要比1000片拼图要来得简单、容易和高效。另外100片组成的完成图的结构强度一般来说也会比1000片组成的强度要强。

但一体化压铸也会带来后续的维修不便,事故维修成本的大幅上升,这估计也是特斯拉保费会持续上升的原因了。

前沿技术,有氢燃料相关、滑板平台悬架、智能电池技术、网联汽车、Sic的工艺应用等。

滑板平台,知名的如Rivian架构图里,是将动力、制动、转向等系统模块都集成在底盘之上,只留下电气和车体的通用物理接口。这就如同搭积木一样,车体是一块积木,底盘是一块积木。两边分开制造,到时候车体往底盘上一凑,两边对应的电路、物理接口接驳,就完事了。这也是将传统的“整车一体式开发”变成了“上下分体式开发”。

而车体这块积木只要电气和物理接口和底盘相适配,车体可以是多种多样的。也就是说底盘不变,车体的风格我可以千变万化,一个底盘给你搭配十几种车型出来。对于车企来说研发成本减了,研发周期短了。

然后Rivian凭借这个滑板底盘的概念,,2021年上市的时候虽然才交付了几十辆车,但并不妨碍它当时迅速的成为全球十大车企之一(市值),并创下了汽车行业有史以来的股票涨幅之最。

而这次获奖的摩比斯E-corner Module则是在此基础上,除了底盘集成了线控制动、线控转向之外,彻底打破了车辆的运行方式,能让车轮进行180度转动,实现原地转弯/平行泊车/横向行驶。

而SIC(碳化硅)技术则是替换IGBT的主流发展方向,能够支持更高压/高温快充。如800V的高压平台快充等。

碳化硅(Silicon Carbide)是C元素和Si元素形成的化合物,目前已发现的碳化硅同质异型晶体结构有200多种,其中六方结构的4H型SiC(4H-SiC)具有高临界击穿电场、高电子迁移率的优势,是制造高压、高温、抗辐照功率半导体器件的优良半导体材料,也是目前综合性能最好、商品化程度最高、技术最成熟的第三代半导体材料。 IGBT的下一代的SIC(碳化硅)技术(研发出的成熟SIC耐高温可达200摄氏度,工作频率在100KHZ以上,耐高压可达20KV,种种参数远优于IGBT)也在美国、欧洲、日本开始全面普及。

综合起来,无论是前沿技术、创新技术的不断推出,都意味着新能源汽车的技术在不断进步,随着量变的不断发生,在未来是5年到10年,新能源汽车技术将会大概率发生质变,而彻底取代传统的燃油车。

(部分图片来源网络,侵删!) |