在800V整车系统中,由于电压提高导致整个系统的绝缘要求提升和短路保护的措施提升,我觉得这里涉及到热熔丝往PyroFuse有几个核心的原因:

● 在快充工况下,高功率充电的持续电流,比之前设计的规格更大,所以容易使得热熔丝提早老化。

● 把热熔丝的规格提上去,容易和高压接触器更难匹配,到800V以后接触器相对更脆弱。

● 在特斯拉Model S Plaid设计中,整个后驱动双电机的设计,大大提高了驱动电流的峰值,这也使得动态电流匹配出现了困难。

也就是说,熔丝和接触器要匹配的稳态电流和快充电流冲突,而短路保护的瞬态电流开始和高功率的驱动电流直接怼上了。中国消费者对电动汽车的使用,在全球范围内来看是温柔的,这个设计一旦往欧洲和美国去用,潜在的问题就是保护的要求和消费者实际使用的极端工况容易重合。所以我的理解,想要满足这些设计匹配,在250A快充往400-500A去考虑;驱动逆变器功率设计从150kW往250kW甚至更高300-350kW设计,Pyrofuse是一个必需品。

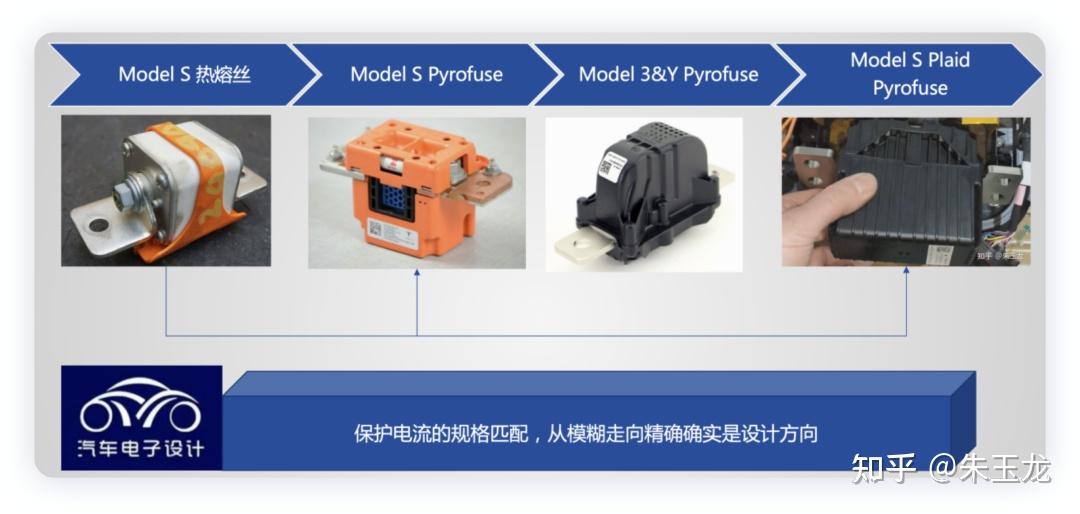

▲图1.Taycan的800V设计电路

Part 1

特斯拉的电路设计

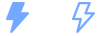

特斯拉一开始是用热熔丝的,从目前来看单纯Pyrofuse也经历了三代的技术方案迭代:

● 早期Model S上的1代Pyrofuse

● 当前Model 3和Model Y应用最为广泛的第2代产品

● 最新应用在S/X plaid车型上的第3代方案

▲图2.特斯拉的迭代

这个保护的设计,是特斯拉技术迭代的一个缩影,其实是从保护电流匹配从模糊走向精确的主要技术方向。在这之后,我们看到大众的MEB平台也做了相应的设计。

▲图3.特斯拉的电气结构保护的设计

特斯拉设计Pyrofuse,在Model 3/Y或者Model S Plaid都是配置在电池中间,并且开始把它作为独立的维修单元使用。在整个高压电气回路发生外短路或发生碰撞的时候,Pyrofuse能及时断开电气连接,能够确保整个能源回路打开。通过打维修窗口可以直接更换Pyrofuse。

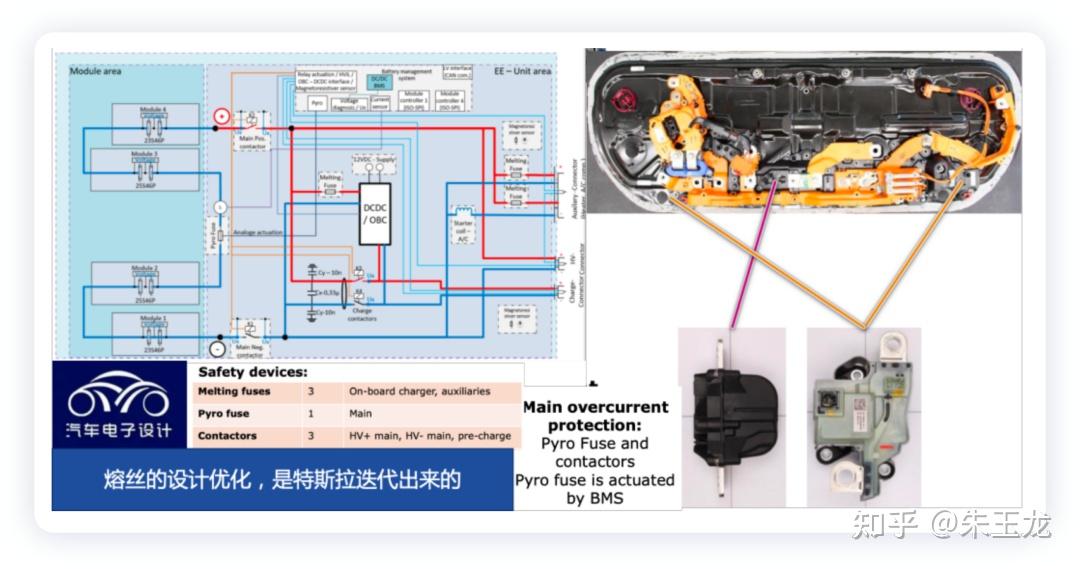

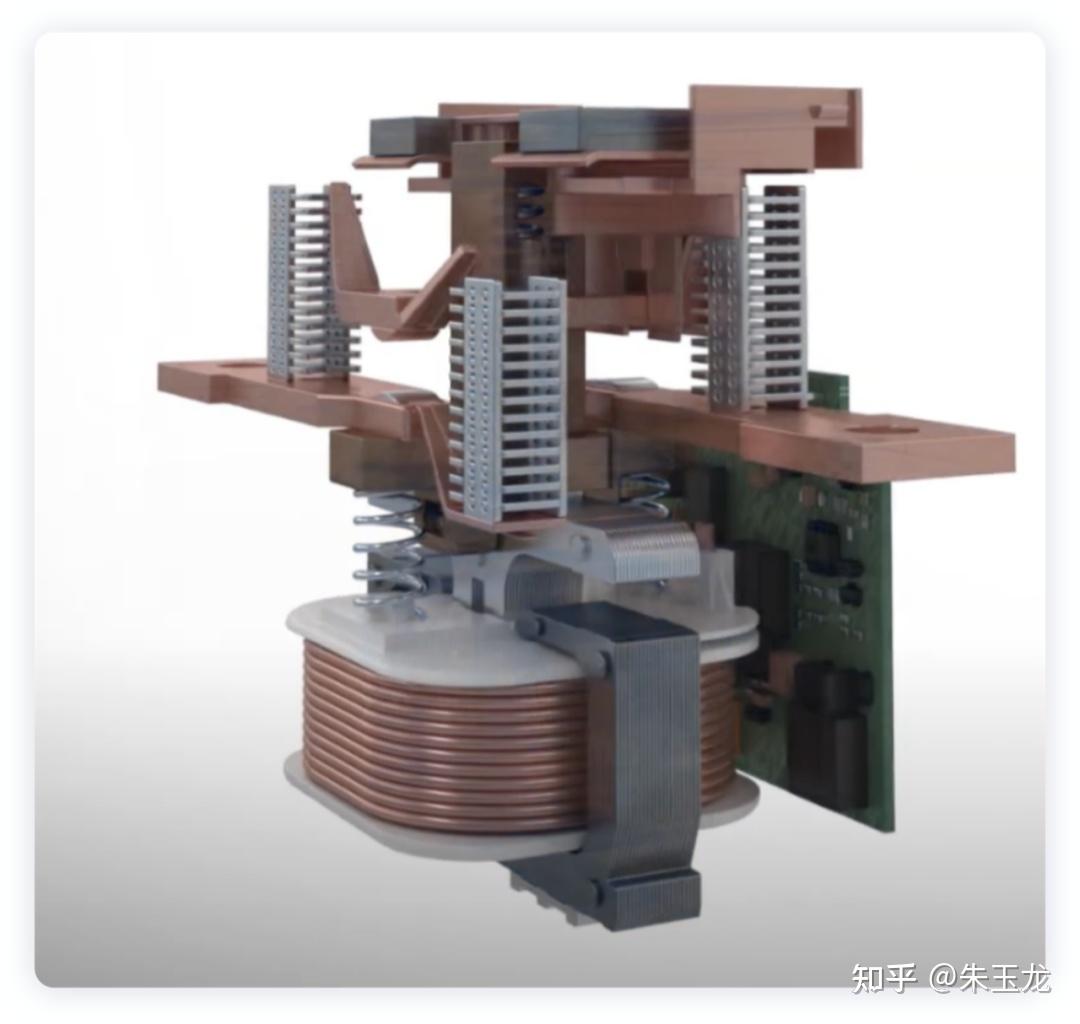

Pyrofuse是从Autoliv在12V系统上最先导入的,它包含几个基本的组建。

● 引发器:这是执行结构,在收到驱动信号以后,通过爆破的推力断开连接电路。

● 外部检测电流和判断电路,通常需要通过电流传感器,这里有两种方式,一种是BMS来处理,一种是Pyrofuse本身自带电流检测。

● 灭弧装置:由于切断高压电流会产生巨大的电弧,因此需要考虑如何处理电弧,通常可以使用小的灭弧熔断器,吸引电弧转移并吸收掉电弧的能量。

▲图4.Pyrofuse的基本结构

从成本结构来看,这个Pyrofuse的BOM是比较简单的,结构件主要包括Busbar和电弧吸收。注意为了切换连接,和普通的Busbar不一行,Busbar必须要考虑“弱化”设计,通过设计合理的结构强度,在触发的时候断开Busbar断开之处。而电弧吸收室,相信搞电力设备的同志会很熟悉,这就是典型的层叠设计,引导和吸收电弧(内部包含白色的复合材料垫,主要目的是阻燃)。

▲图5.Pyrofuse的整体结构

触发的时候通过上盖处的引线传递信号。

Part 2

电路设计成本

● 特斯拉的迭代

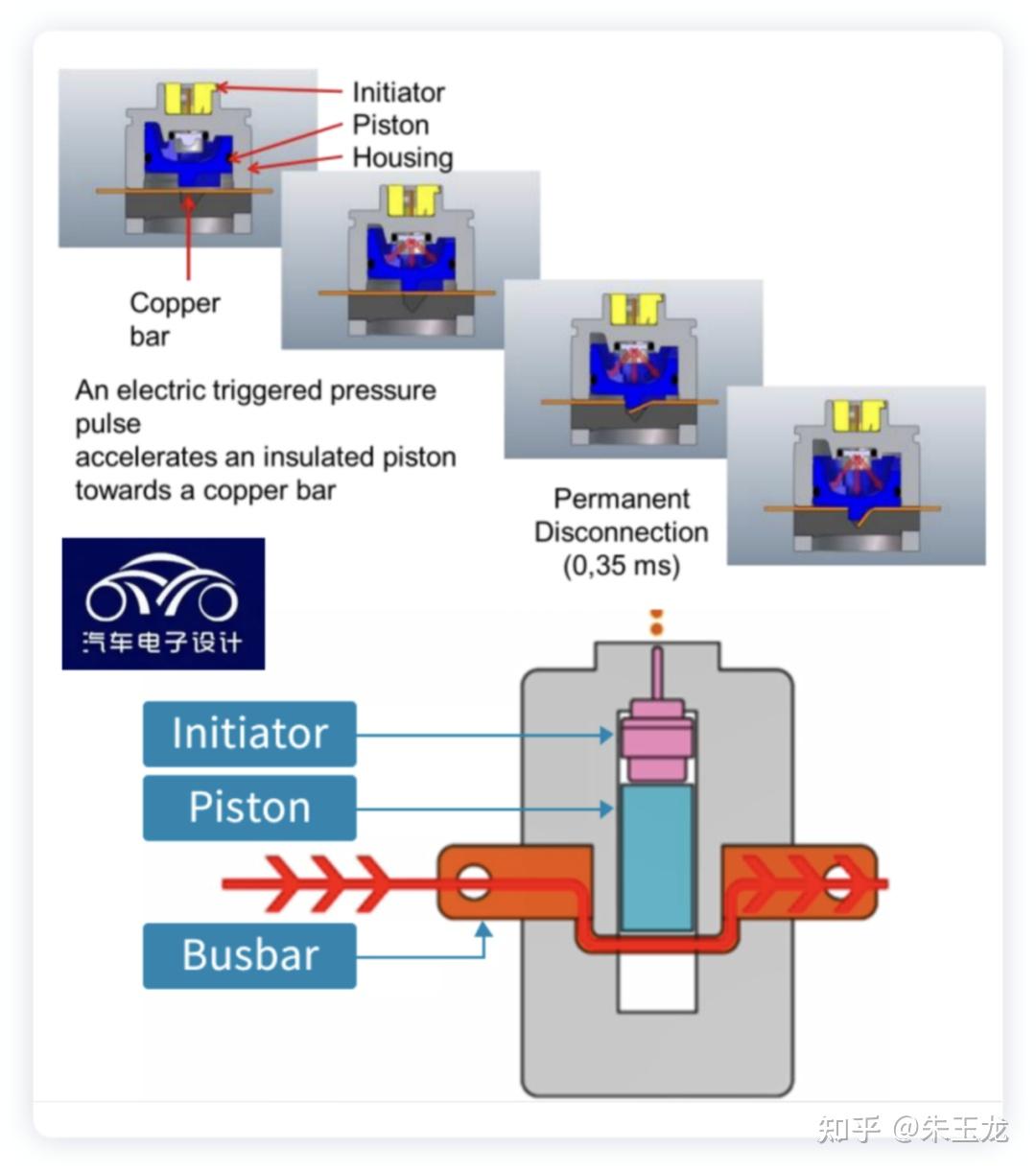

◎ 特斯拉采用了BMS主控的方式,利用主回路的电流传感器,让BMS的高功能系统来仲裁是否需要切段,特别是后续采用博世的驱动芯片来完善这个功能安全设计。

◎ 从并联的小熔断器将电弧引来,到后续采用层叠电弧灭弧室来设计(将电弧分成多个小电弧,使总电压升高,从而抑制电流并中断电路)。

◎ 在触发方式上,采用两个引发器,配置在触发存储罐中,一个目标是断开Busbar,释放出固体颗粒和热能,通过两次触发来释放气流来吹电弧(实现偏移电弧)。

▲图6.Pyrofuse的动作过程

因此我们回到伊顿的分断器,如果这个分断器如果真的可以实现上述接触器+Pyrofuse的功能,整个电气设计还是得到了很大的改变。这个等于把Pyrofuse做的工作,一次次让切断回路多做几次,缺点是这个灭弧设计得很强大才行。

▲图7.在电气回路中分断设计

小结:在三电系统设计方面,其实整体来看,电动汽车和整个我们熟知的电气网络是融合的。 |