你有没有听过这样一种言论,说电动车电机之间差距很小,这种言论并不负责任。以往测试中,车辆性能除电池和车身的差距,电机的设计格局会让动力输出天差地别。这些设计有的让企业痛不欲生,有的让供应商赚得盆满钵满。老王带大家揭开电机的面纱,了解其中的奥秘。

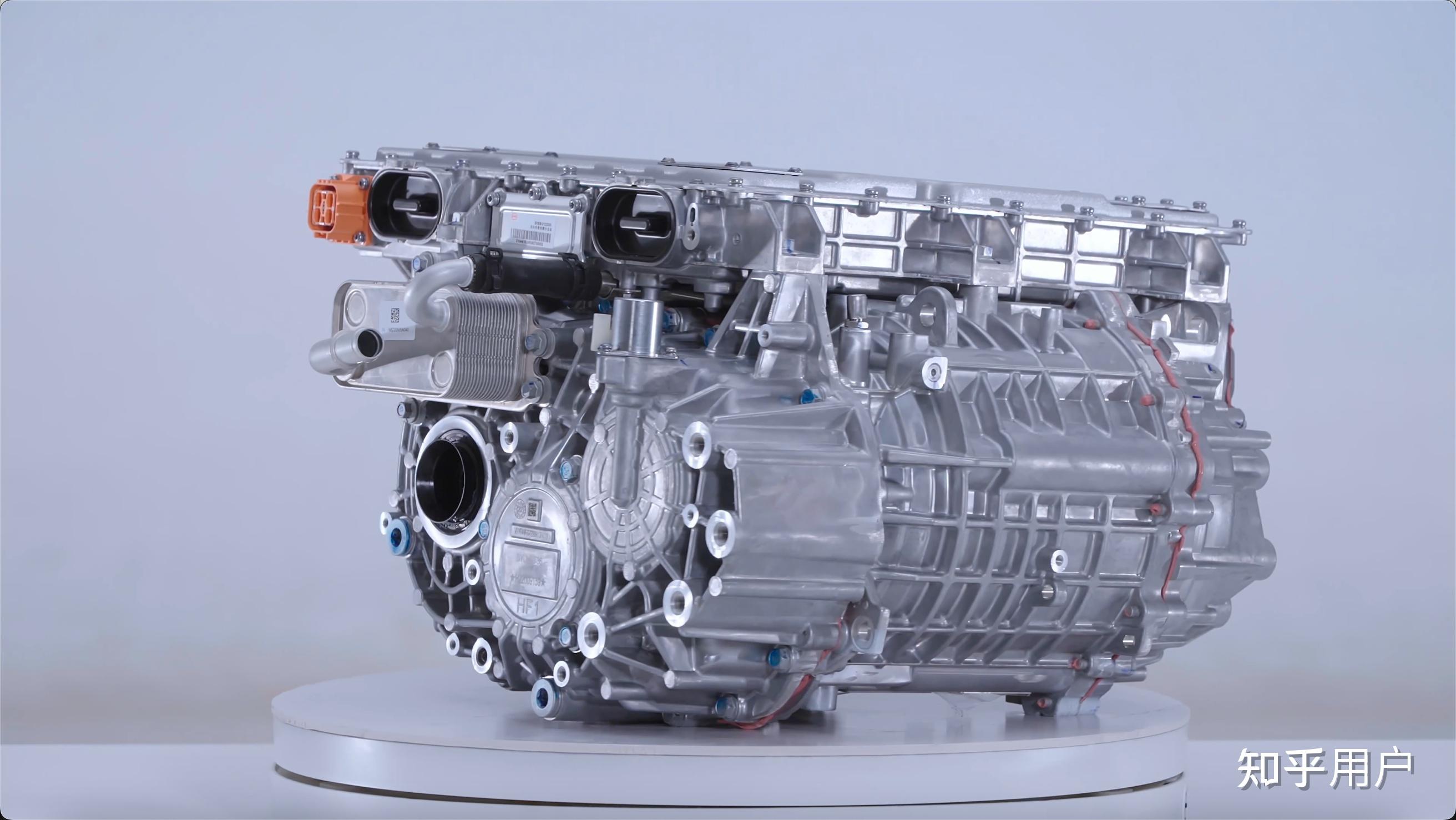

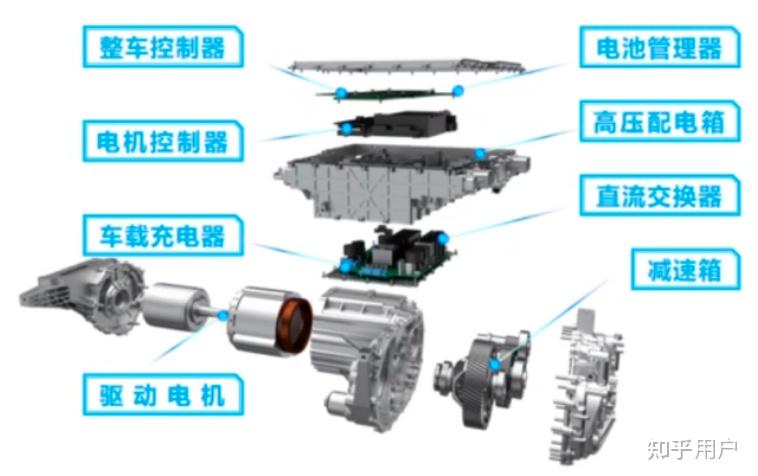

这套驱动总成来自于之前我们测试过的比亚迪海豹,听起来很吓人,八合一总成。其实主体结构还是电机、减速器和电控。整体轮廓紧凑度不错,电机只有这么一小部分,很难想象它能够驱动一两吨的东西。侧面是减速机构,电控位于上方。称为八合一的原因是这个盒体内集成了六个板块。

定子设计

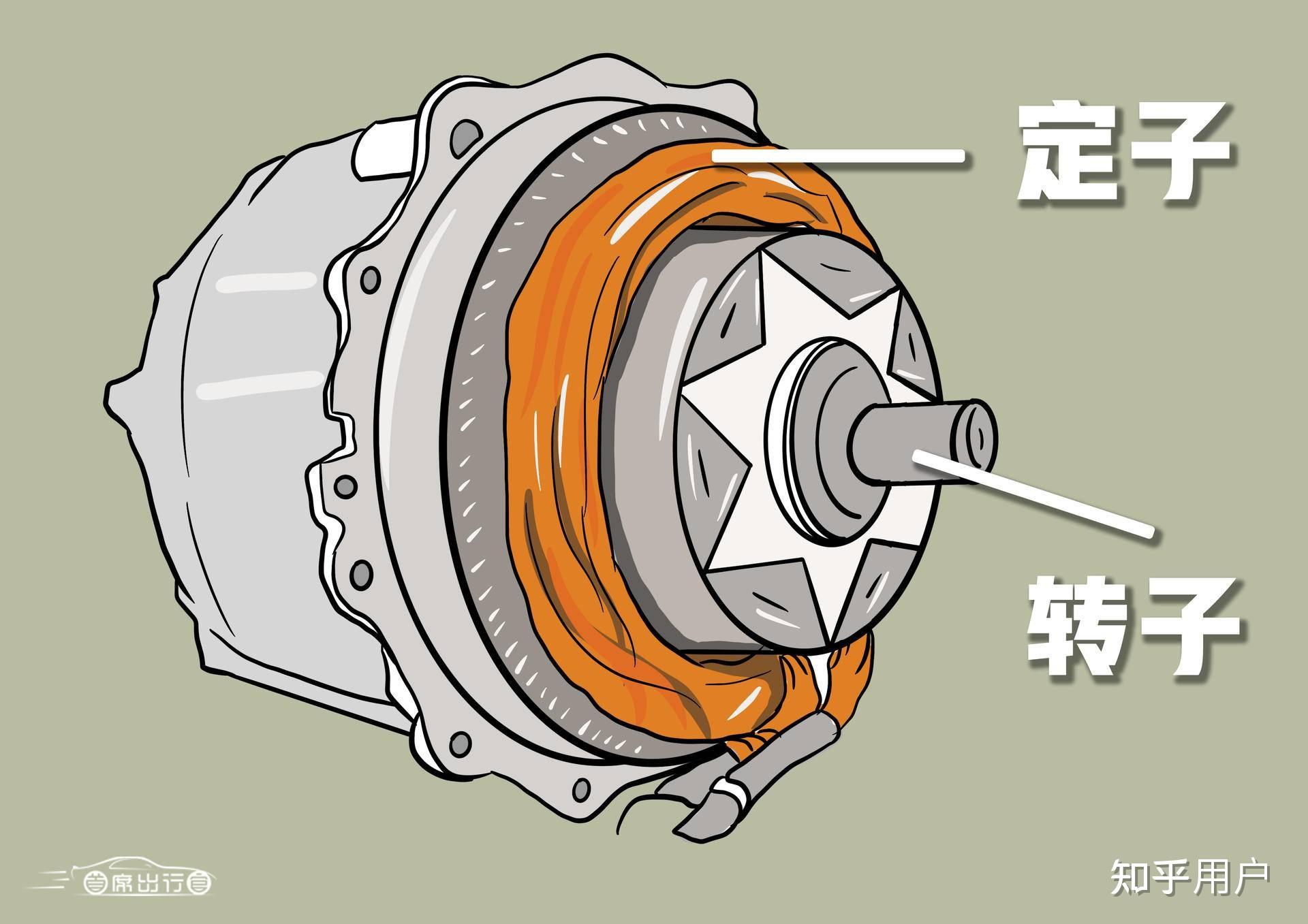

这台电机具体名称叫做扁线/发卡/多相/交流/油冷/转子永磁同步电,概念很多,但我们只要抓住电机的铜耗和铁耗这两大敌人来看就很清晰。这两个优化方向分别对应电机的定子和转子。

为什么是转子永磁?

只要是永磁动力电机,定子上一般没有永磁体都是一层层的线圈,其实永磁体固定在这里也不是不可以,那么转子就得布局线圈。就是对转子集成线圈很麻烦,你想,绕组是旋转的,如何引出三相交流电?大电流对引流滑环要求就会非常高,高转速大扭矩对材料要求也高,成本得不偿失。所以目前电动车暂时看不到永磁体在定子上面的电机。

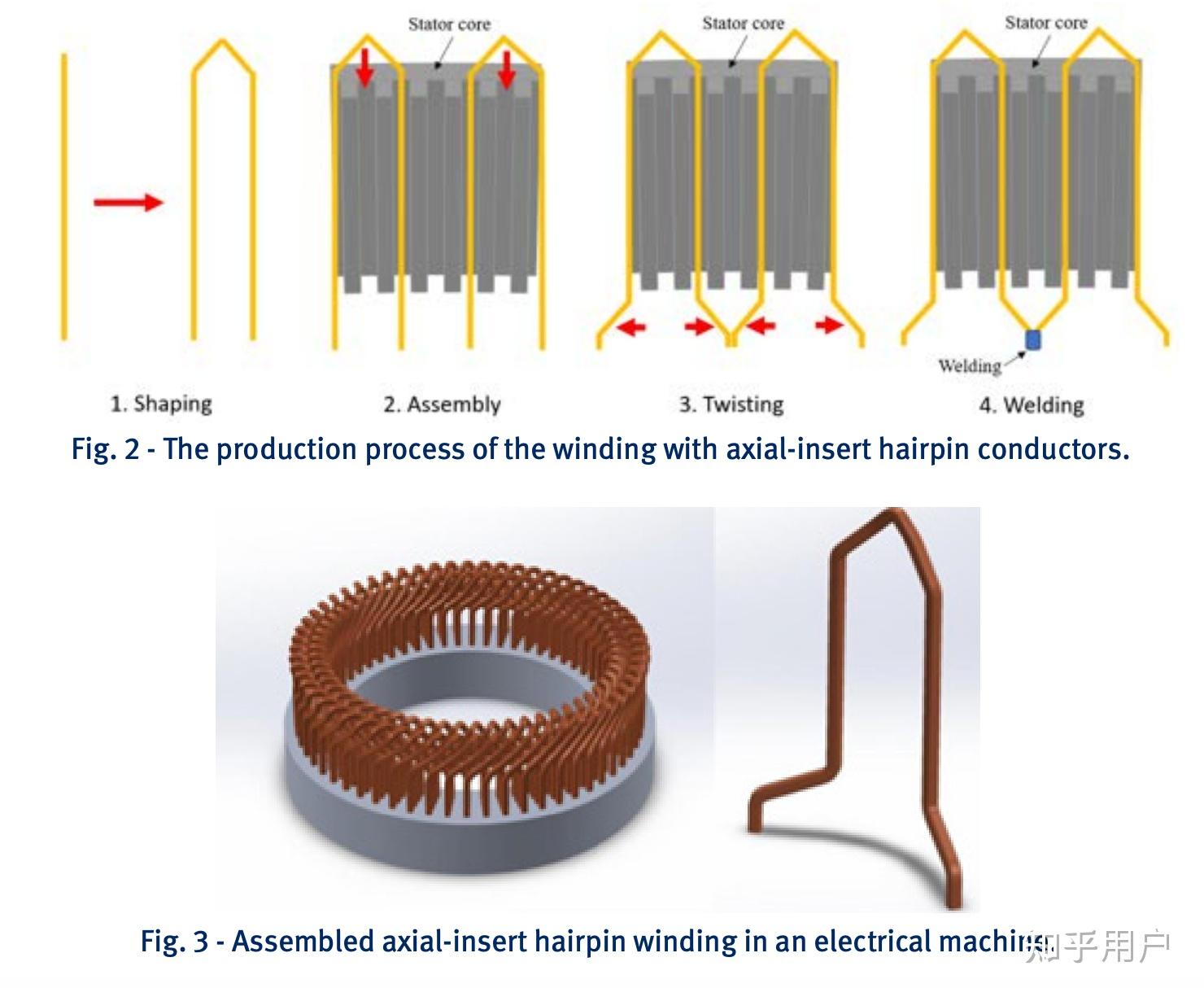

什么是扁线?

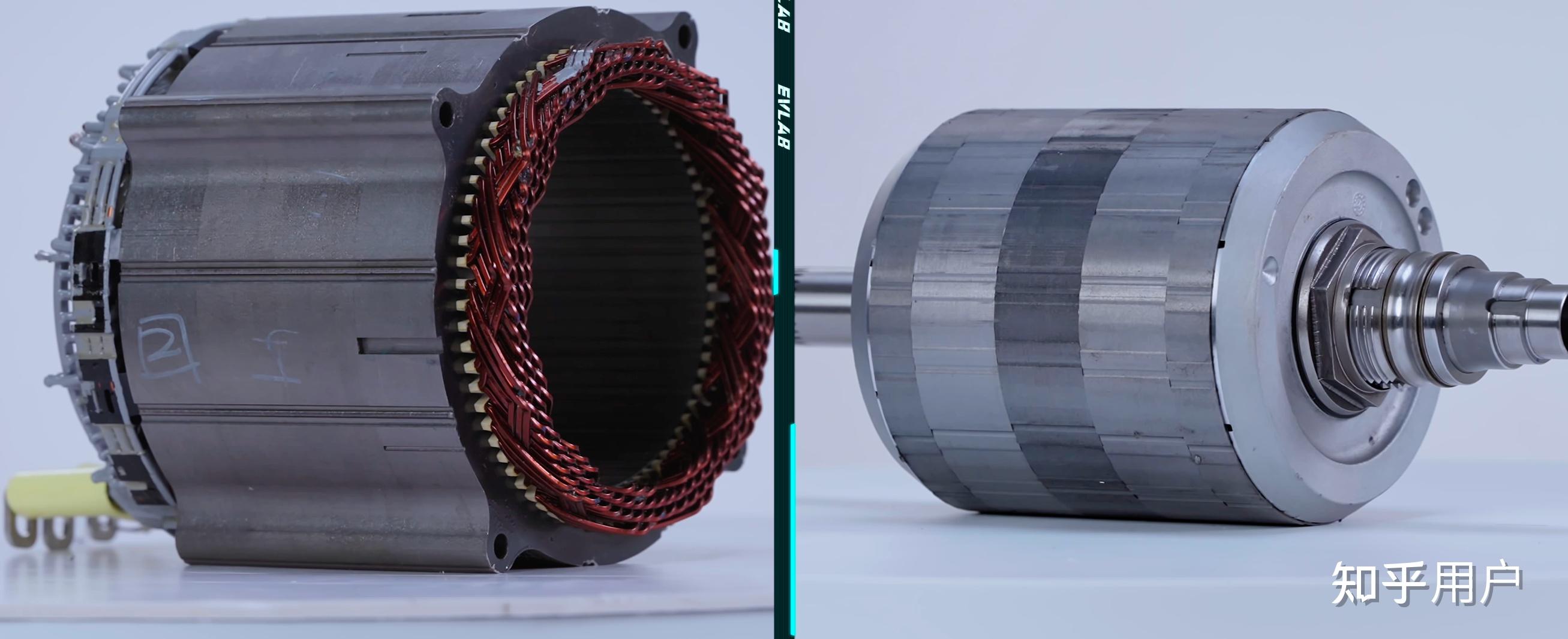

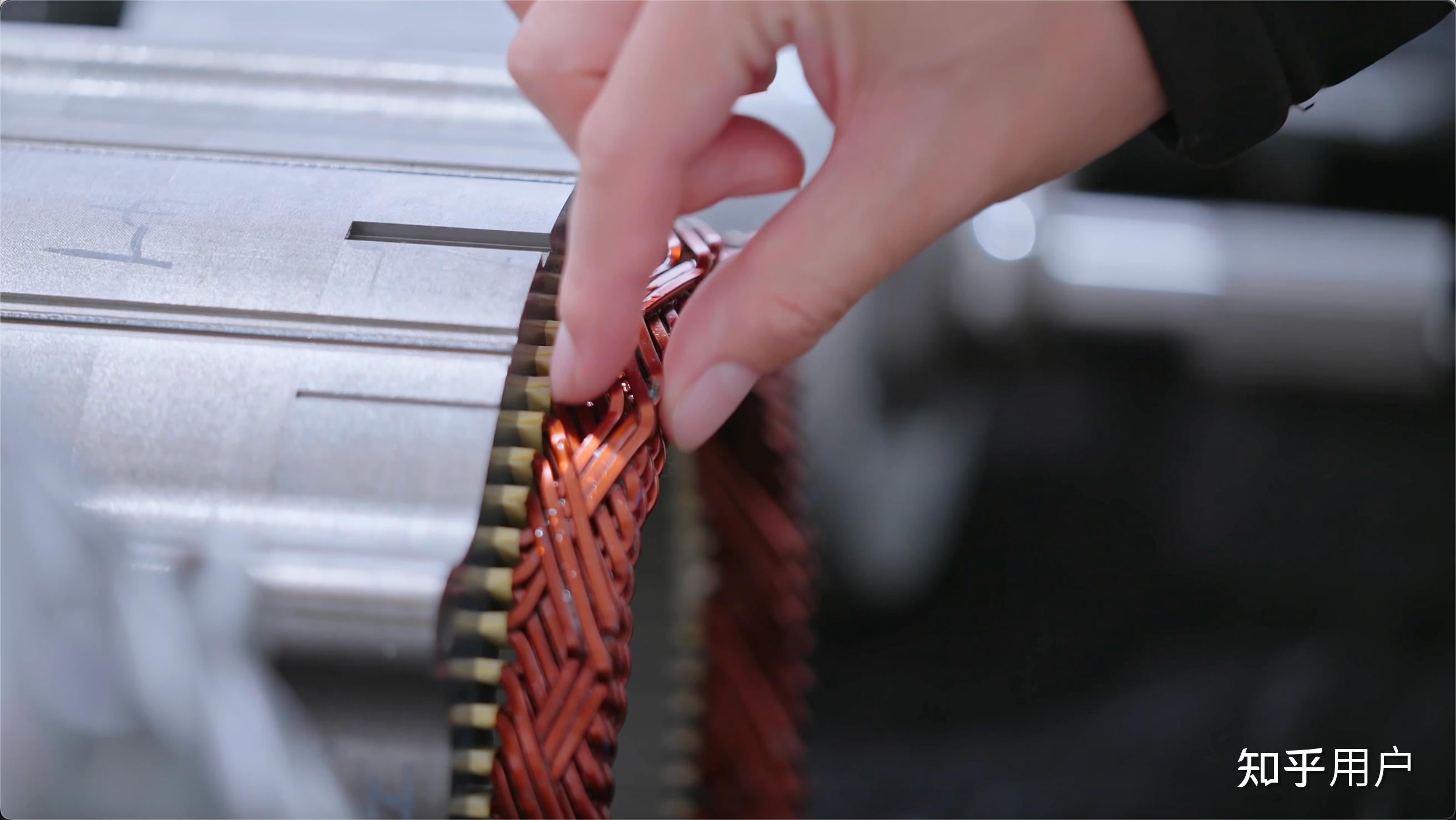

其次,什么是扁线?大家看这里,比亚迪的定子绕组从圆铜线变成了截面为矩形的铜条,跟宽挂面一样。

电机绕组这里是要通电的,高功率输出时会发热造成能量损失,这也是铜耗的主要来源,电机发热和功率的计算公式类似都是I方R,电流和动力输出有关你不能去限制,有限空间内只能在电阻上面去动刀。截面是方形的绕组空间半径相仿但等效半径更大相对电阻就更小,发热量就会更低。

槽满率是啥?

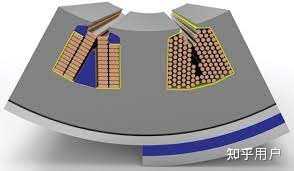

另一原因就是电机想做到高性能,槽满率是核心指标。你可以片面理解就是如果一台电机尽可能多地在横截面积和这些裸槽中去安排铜线,它的槽满率就高,反之单纯提升电流电压等于徒增能耗。所以设计者希望每条铜线的间隙被填得更满,就像海运,为了方便提高载货率,集装箱不可能给你做成椭圆的。所以电机铜线截面积做成矩形,同等条件功率可以做得更高。

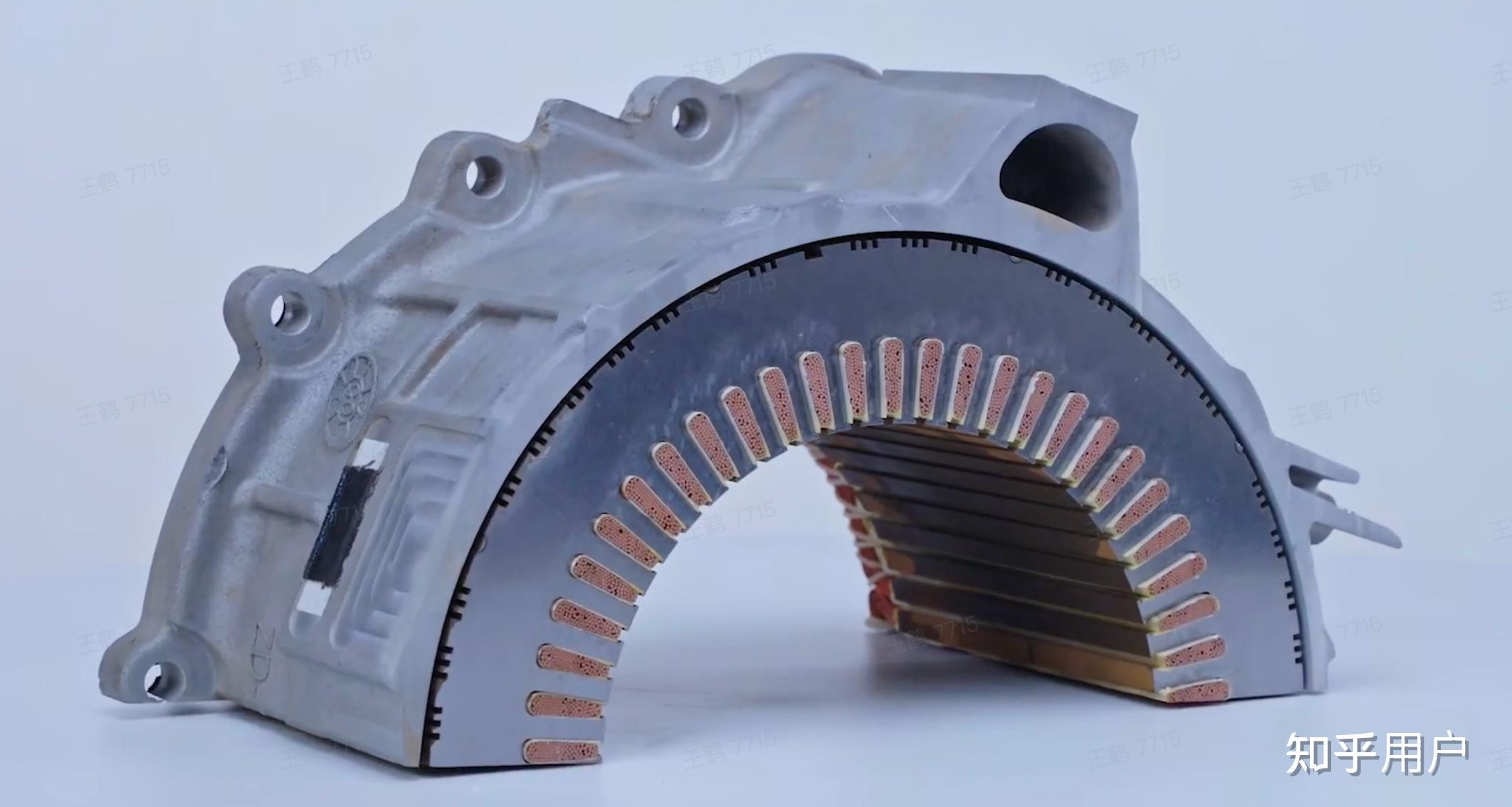

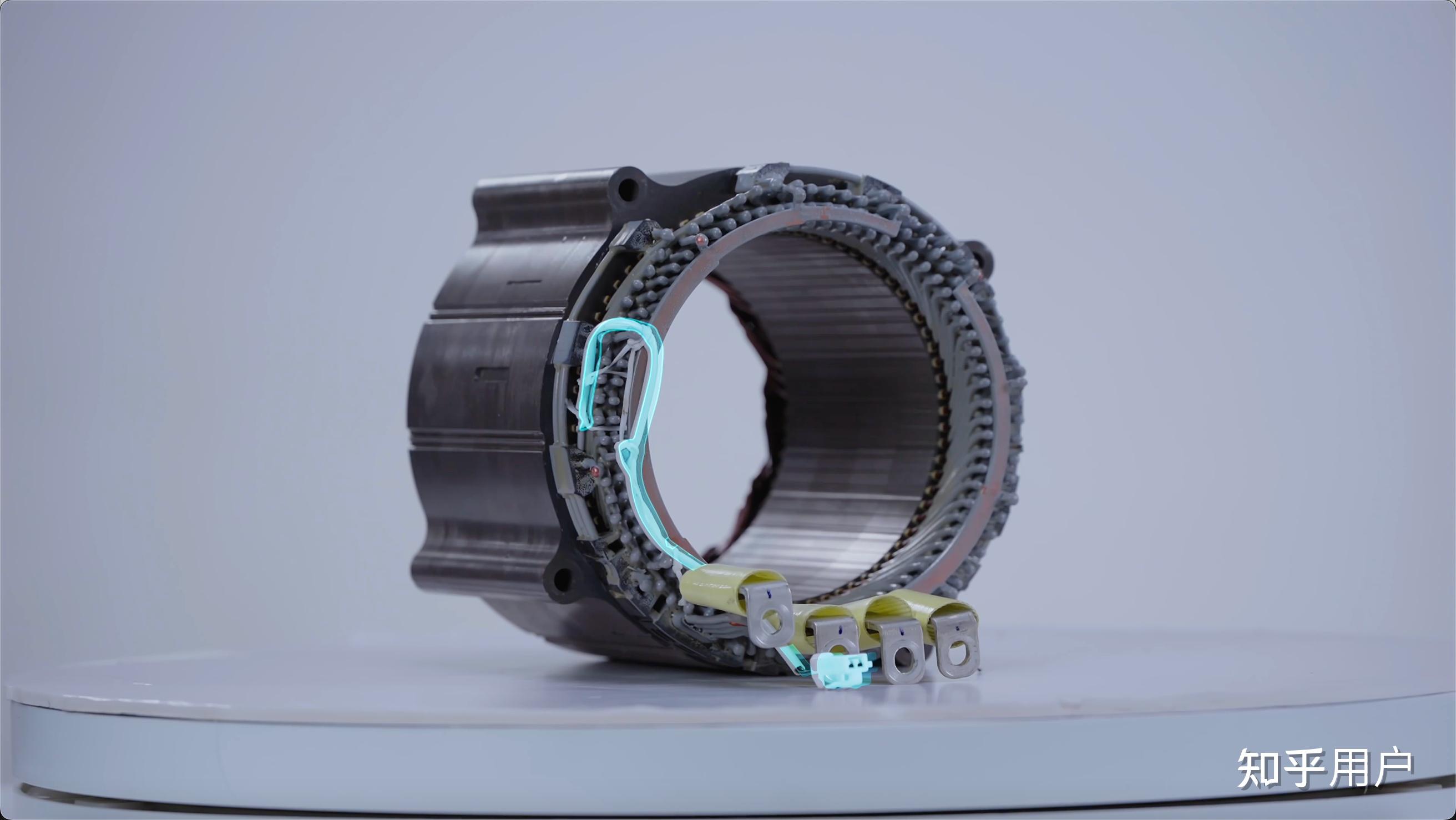

为了清晰展现电机截面,这回我们选择了全新设备——高压水刀,之所以这用水刀是因为我们想保留尽可能多的定子用于后续节目,不过大家也能看到,水刀切割也产生了一些问题,就是表面的平整度还是做得不够好。

比亚迪6层扁线电机定子

也不能用线切割因为线切割是通过电火花的放电原理对导体进行加工的,而定子内部有绝缘纸。启动后,刀头会以300bar的压强直击定子将其剖开。剖开后我们发现,比亚迪电机的6层扁线发卡是竖直排列的,非常紧密规整。

华为圆铜线电机

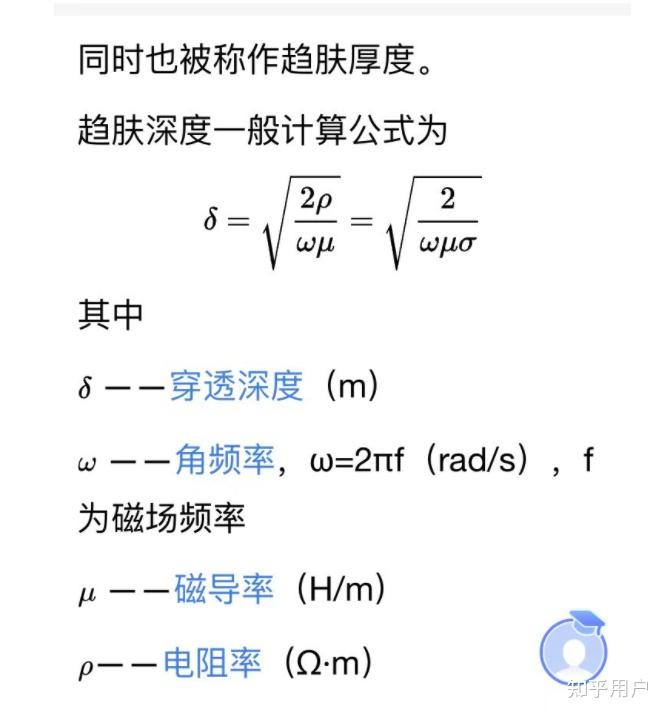

有人会问,直接塞一块矩形铜条一劳永逸不香么?为啥做多层绕组?还6层?大家注意,动力电机是交流电驱动的,既然是交流电,绕组铜线从截面看过去,电流就不是均匀的,像在皮肤流动一样,这种效应叫做趋肤效应,趋肤深度与交流电频率的平方根倒数成正比,频率越高电机工作时交流电越会趋向于铜线的表层流动。

所以要想带动车辆前进并且高转速,对电机来说,绕组追求的东西就变了,尽可能减小导线电阻率的同时、槽满率要足够高,还要尽可能增加绕组导线的表面积,于是扁线发卡多层绕组电机就这么诞生了,像比亚迪端部这种形式更规律,制造更方便,所以大家要知道,无论是扁线还是发卡,都是需求导致的结果。

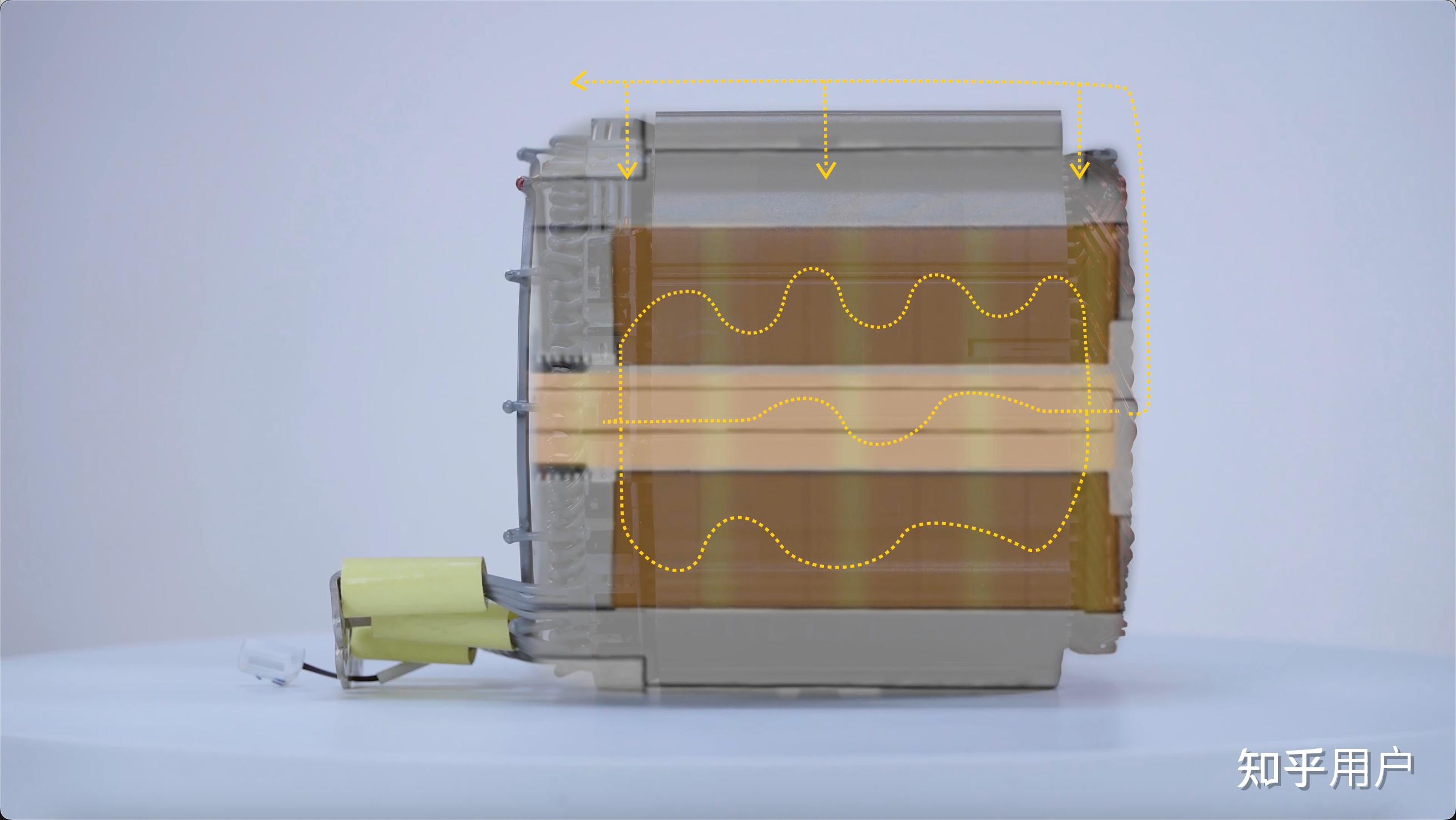

比亚迪这台扁线电机采用油冷散热。油因为局部不导磁不导电的特性,作为冷却介质比水有更好的宽容度。

这次我们分别用线切割切开了三个电机的轴发现内部还是有有很多值得分享的细节。就比亚迪这台电机轴来说,油液能从轴端一侧泵入,由边缘这些小孔对转子叠片中的永磁体散热,这样相当于从内到外都有油液的冷却,要知道永磁体一旦退磁是不可逆的,这种设计极其必要,今后凡永磁电机如果不带这个芯部油冷,可直接判定为落后产品。

另外我们注意到一些车企动力电机直接采用ATF变速箱油,这种油在开发之初优化了变速箱里液力变矩器涡扇的一些起泡特性,用于相对固定的电机壳体冷是绰绰有余的,但随着把油深入到定转子来喷淋问题就来了,目前ATF油的腐蚀性对铜线表面的涂层包括绝缘纸有损伤,而绝缘层的厚度和整个电机开关频率有很大关系,所以包括比亚迪在内的一众大厂都自己开发电机专用油。转速和温控都需要相互配合,一些用户吐槽没法在小修理厂做保养不然不给质保确实是一个用户抱怨,但从科学性角度来说电机不能随便更换油品。所以新能源方面尝鲜的用户其实是需要默认厂家提前收割的。

另外我们在比亚迪电机上看到了植入在定子内部的温度传感器,这个传感器的位置设计在油冷通道的附近,不然在壳体外部去测温不利于整体温控数据监测。对温度的监控深度和锐度决定了你敢不敢把转速全部释放出来。

转子设计

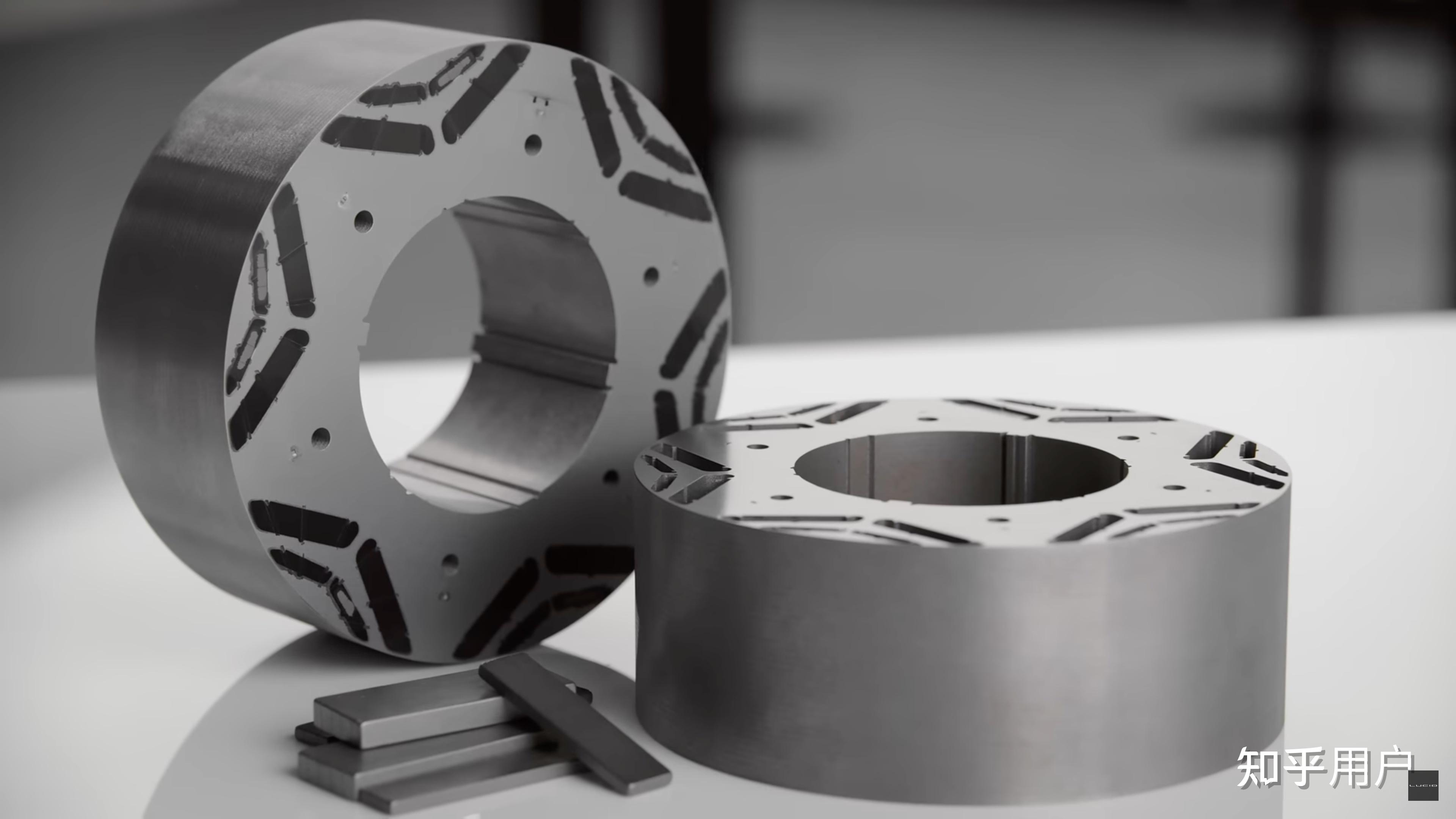

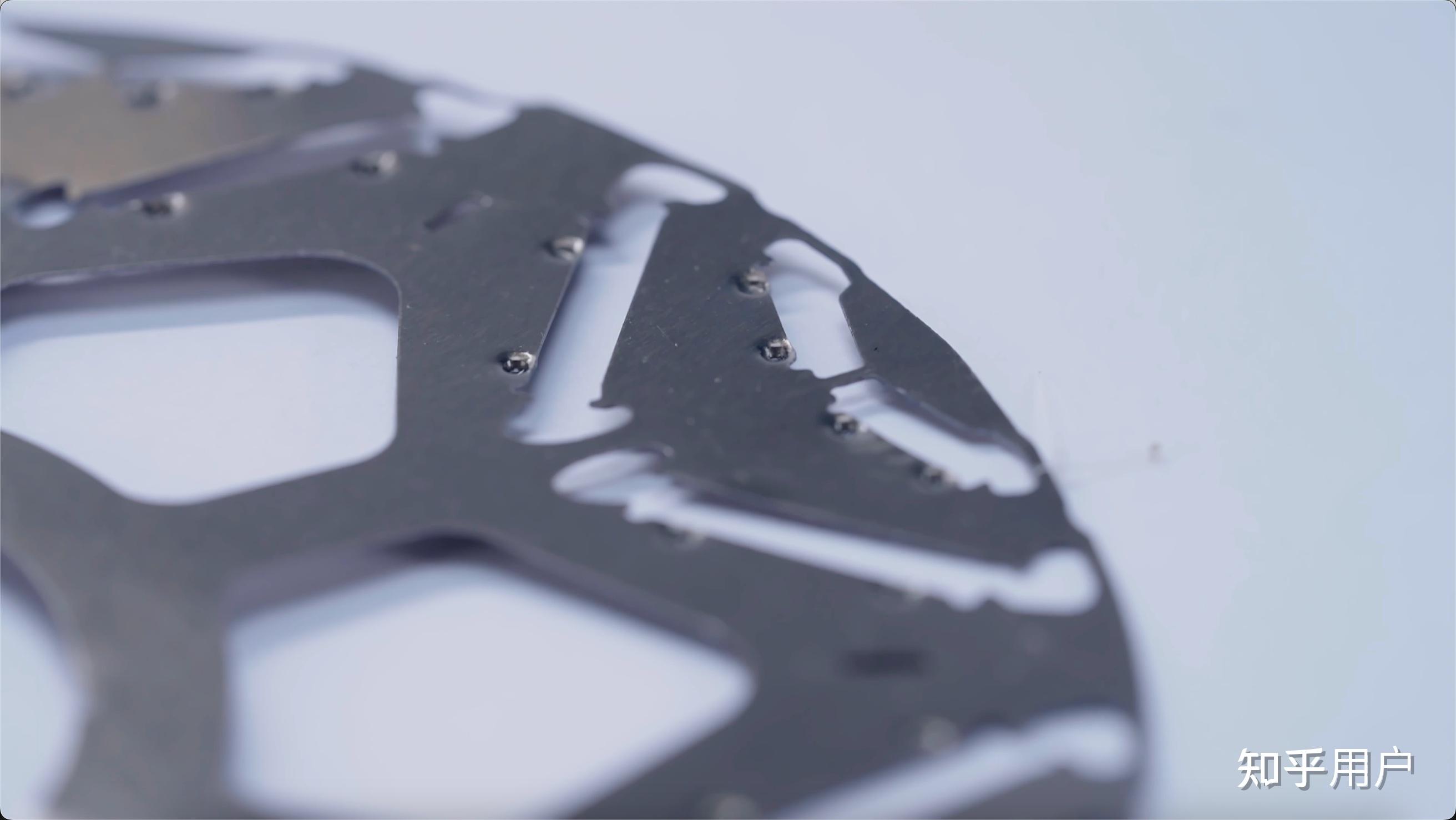

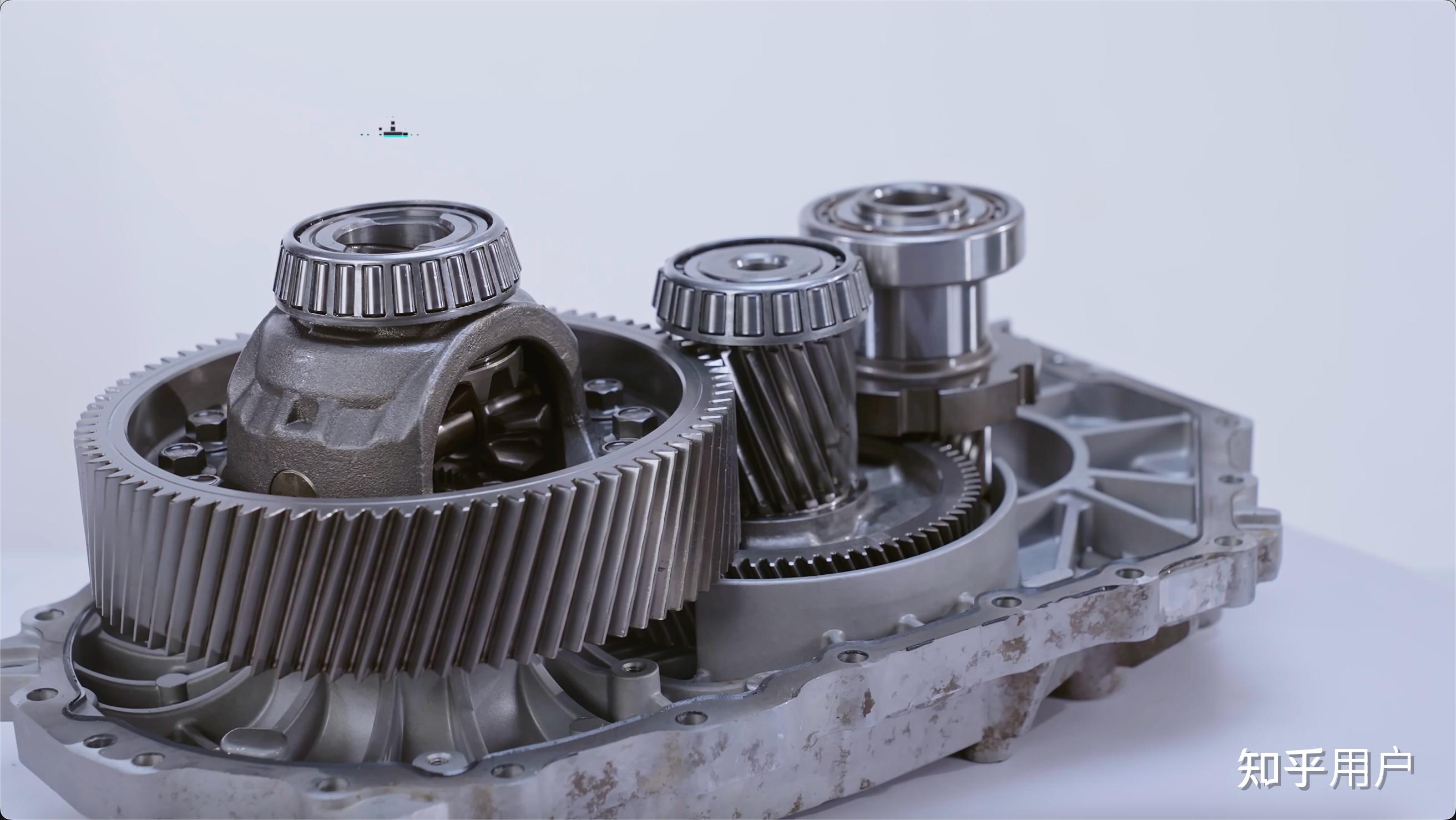

拆掉端盖之后能看到永磁体是呈现V型插在这些空当里的。

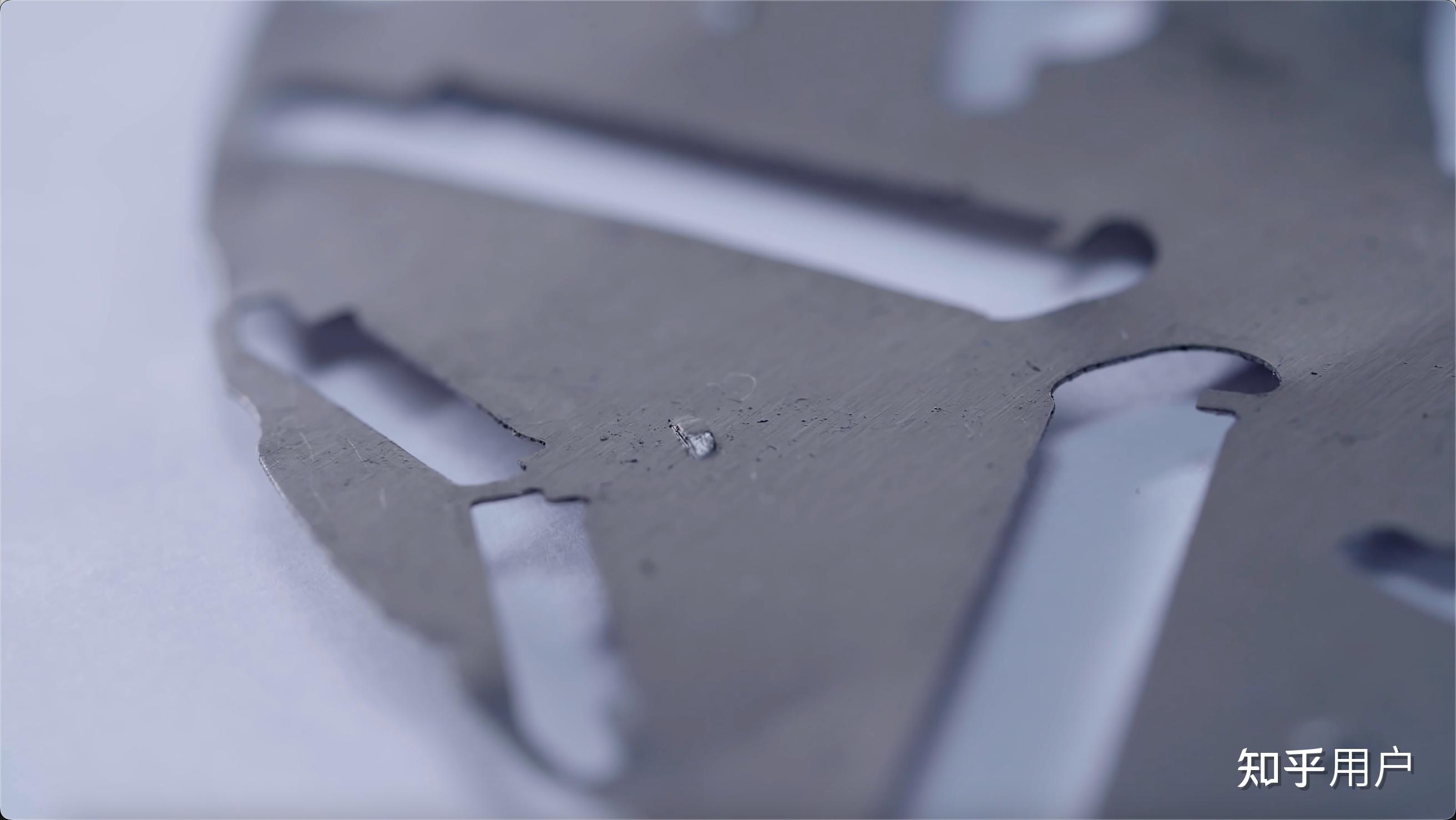

很多人认为电机都长这样,那你就大错特错了。细节差异能让差异变得很大,我们先讲缺点。首先比亚迪这台电机转子叠片采用扣点+焊接设计。

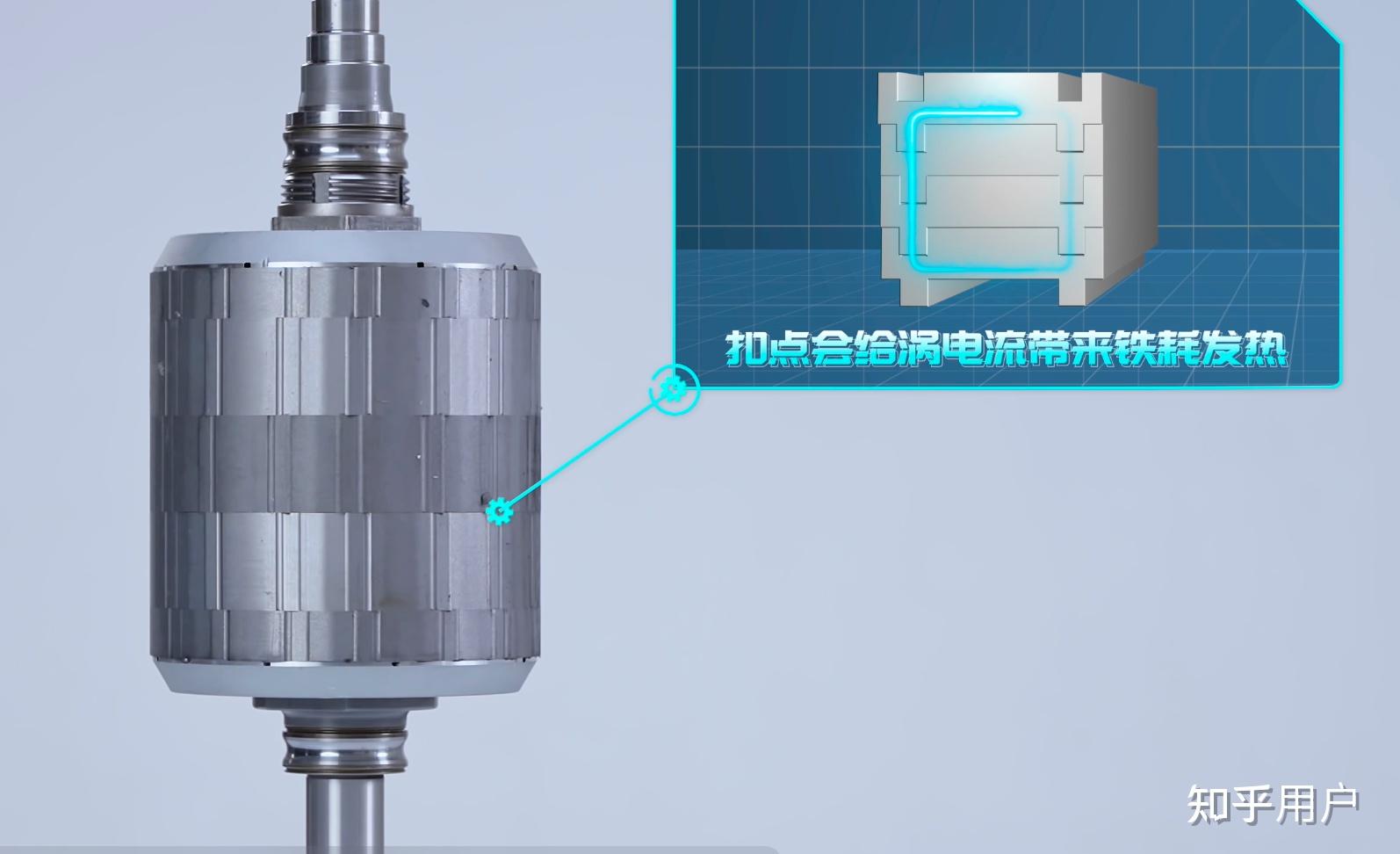

老王之前节目讲过,转子在切割磁场时会产生涡电流,而焊接扣点会让涡电流它在整个转子上形成回路增加铁耗发热,定子也是这种冲片形式其实也有发热但外层定子散热更直接,再有就是转子永磁体怕热,高温会导致永久退磁。

很多人一看比亚迪这个设计就开喷了,但老王从相关资料查到,比亚迪的冲片采用一种新型的低铁损系数的电工钢。这种材料会选用内部含杂质比较高的材料能减弱涡电流效应,同时采用更薄的尺寸来降低铁耗发热。

比亚迪的电机相当于格局上打出来一个比较好的基础,我们需要在这个基础上去谈扣点还是粘胶,所以这一优一劣大家才能知道它的权重,这种属于典型的满足动力指标的同时降低了成本,先进性不高但还没犯规。

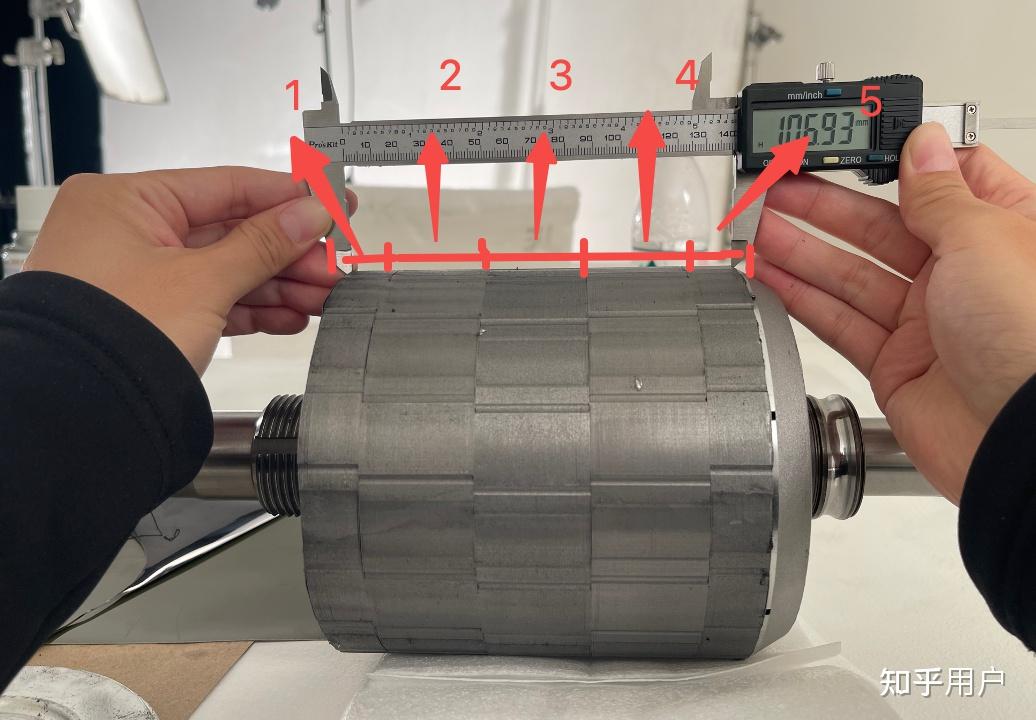

这个转子仔细看它的永磁体插片不是从头贯通到尾,而是采用分段布局配合侧面棱线来减少综合噪音的。因为本质上驱动这台电机的正弦波交流电是由一条条柱状的直流电通过逆变开关电路给凑出来的,它的噪音都是高转速高阶次谐波产生的,而这种噪音恰恰可以用这种分段方式平滑掉,有些像斜齿轮比直齿轮更静音的道理类似。

比亚迪转子设计列了一下表,优缺点都突出。

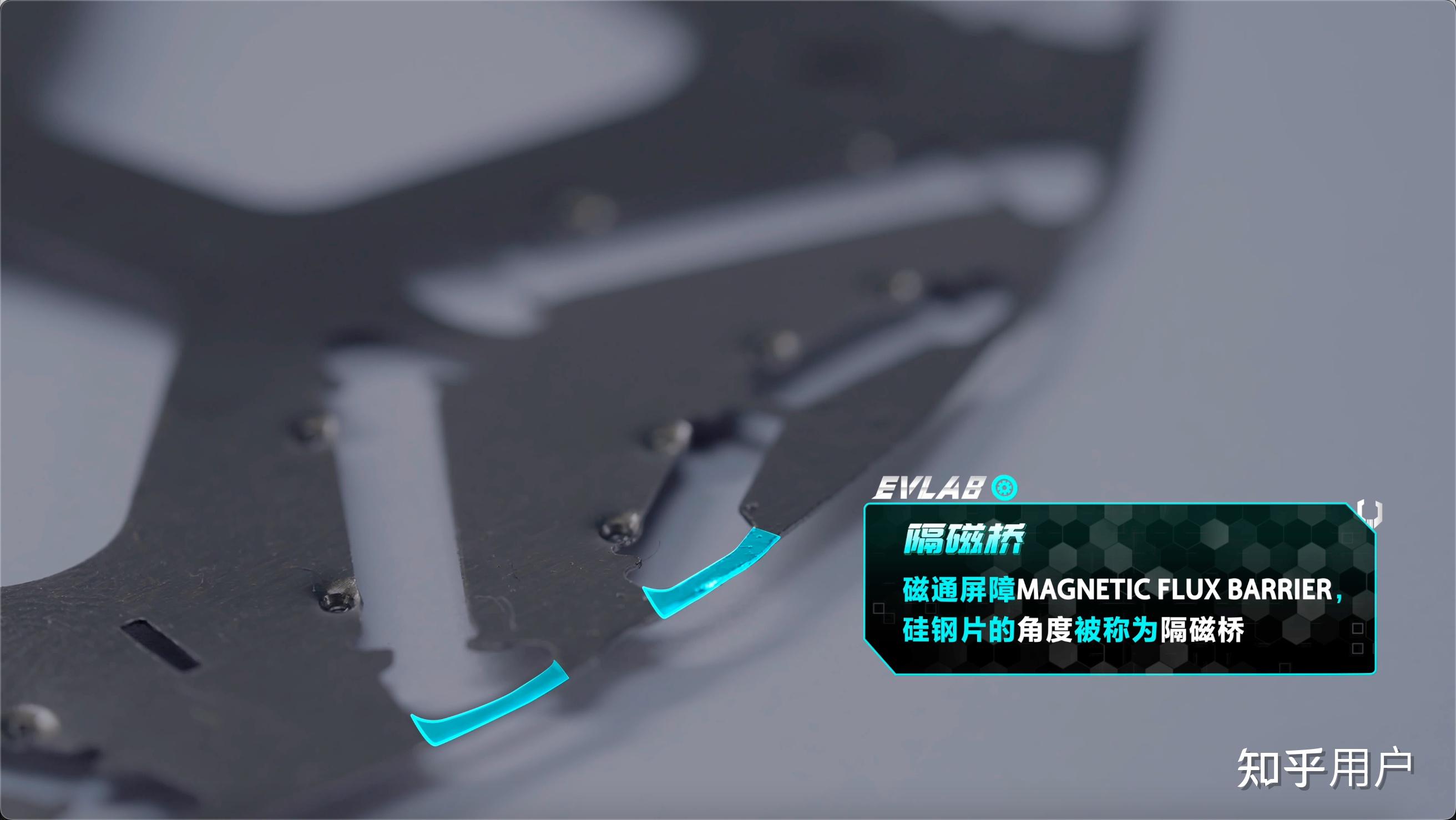

| 量化值/基本评价 | 优点/优势设计 | 缺点/改进建议/推论 | | 定子槽数 | 72槽 | 客观数据 | 客观数据 | | 定子线圈 | 6层扁线油冷 | 冷却效果好 | 工艺复杂 | | 端部长度 | 前47.53/后33.09mm | 长度适中/设计有保护框 | 客观数据 | | 转子磁极数 | 8级双V排布 | CT评价因子8 | 节能优先型设计 | | 转子分段数 | 5层V型斜级 | 较好的静音设计 | 工艺复杂 | | 磁钢形式 | 单一钕铁硼磁钢 | 工艺简单 | 两侧空隙在磁密度方面有提升空间 | | 叠片厚度 | 0.20mm 低铁损钢 | 铁损优化 | 工艺复杂 | | 隔磁桥尺寸 | 大V最窄1.03mm小V最窄0.98mm | 铁损优化 | 工艺复杂 |

所以说光是转子设计格局就有很多技术要点,拆车可不能盲人摸象,每多拓展一层知识,你对产品的评价就会提高一个层次。

再有,说到永磁体,旁边这空当是干嘛的?比亚迪采用了空置的方式,因为钕铁硼永磁体这种烧结材料很难加工成复杂形状,这些没有填满的空隙只能放在这。那么有没有企业把这块填上呢?毕竟多一些磁感线穿出对电机转子是有利的。有的,或者说这种专用的粘合剂目前只有一家公司在量产,叫做LucidAir,这家公司采用烧结型的永磁体和粘结型软性永磁体组成的混合磁钢。

目前国内的电机也有类似技术比如上汽和一汽。永磁插片边缘这个薄薄的区域,我们称为隔磁桥。

这个装置其实是保证电机高速旋转时不解体的一种保护框架。但因为需要引导磁场穿出,这个地方是不能做的太厚的。

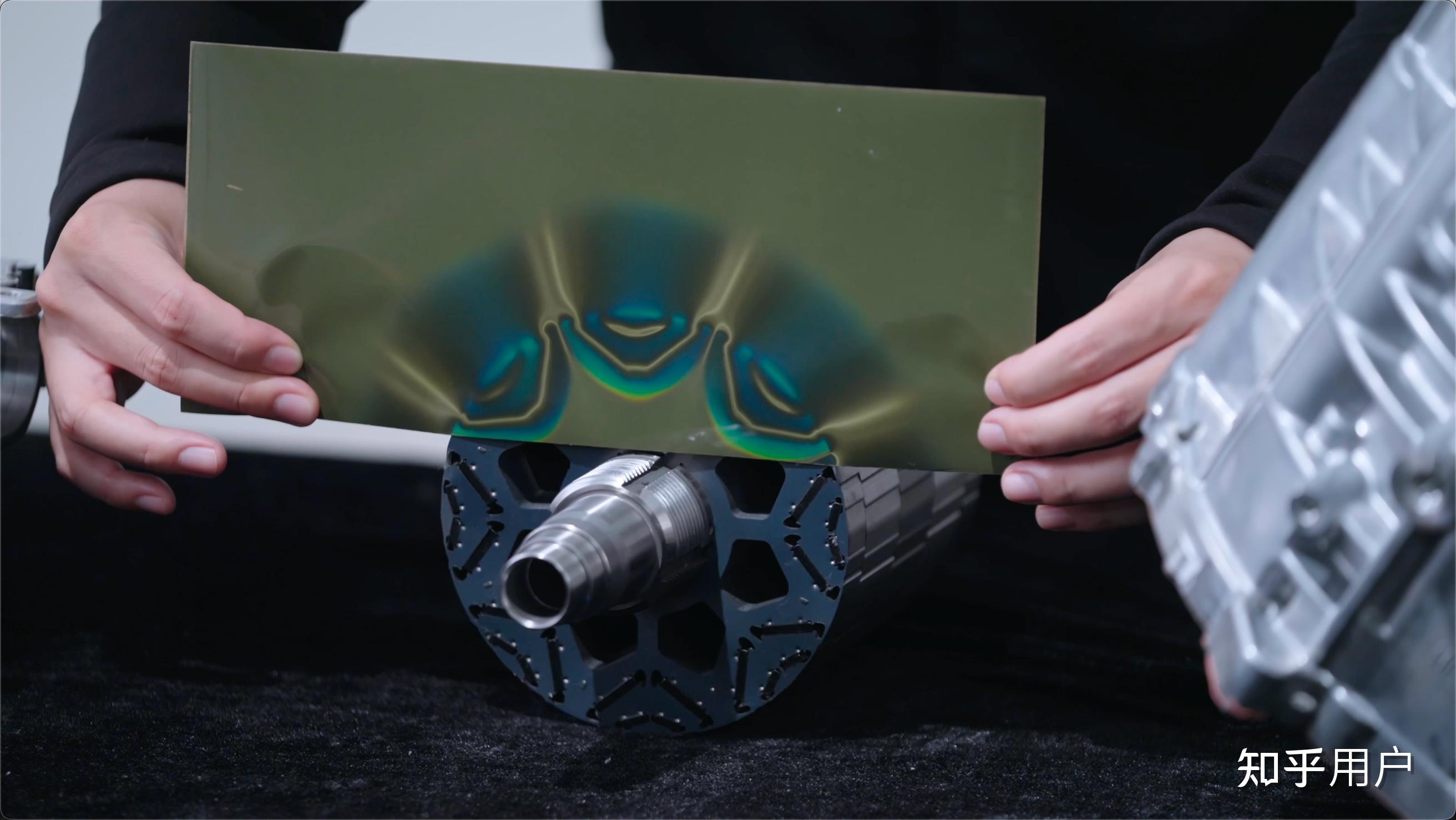

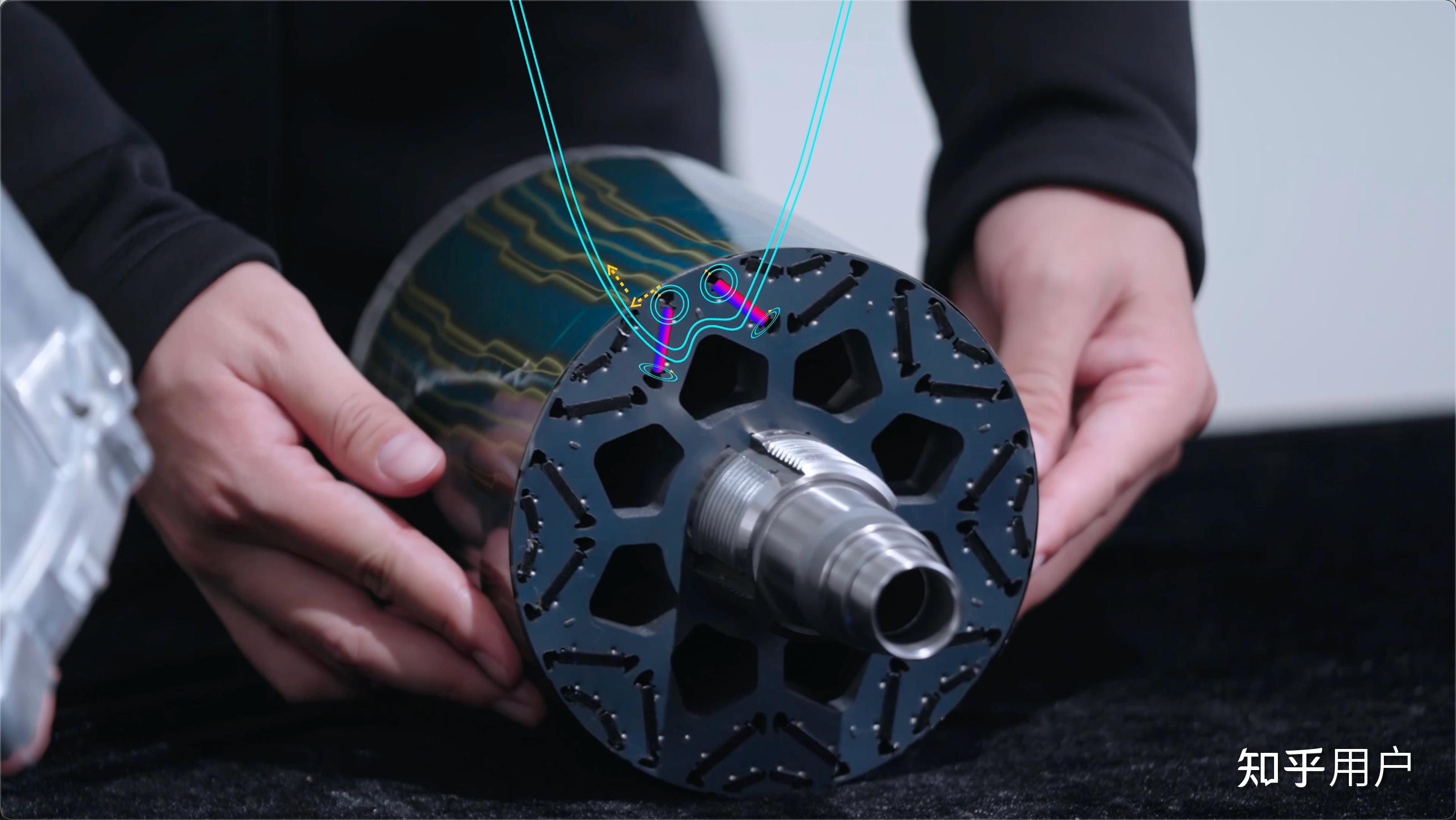

老王这回买了一神器给大家演示一下,这个叫磁场观察膜,能显示磁感线的位置方向。没磁场的时候这张膜是深绿色,磁力线越垂直这张膜,颜色越深;越平行颜色越浅。透过这个我们能看到,整体来看电机呈现4极8对布局。磁极边缘有两道线,这是因为磁极之间,磁力线会有平行的部分,不同极的永磁体有各自的平行磁场线。

这里有个重要概念就是漏磁,转子多数磁力线是垂直穿出参与线圈切割的,这部分称为有效磁通,将薄膜置于两磁极之间时,呈现深色。

以往我们指的漏磁都是漏出来的磁感线,电机恰恰相反,漏磁指的是没穿出转子的那部分磁感线,因为它没法被我们利用,它的边缘就是平行于转子外经的部分,在显影片中呈现这种临界的浅色。

直观来看,比亚迪这台电机能把漏磁的优化做到比较细致,可以让尽可能多的磁感线穿出。

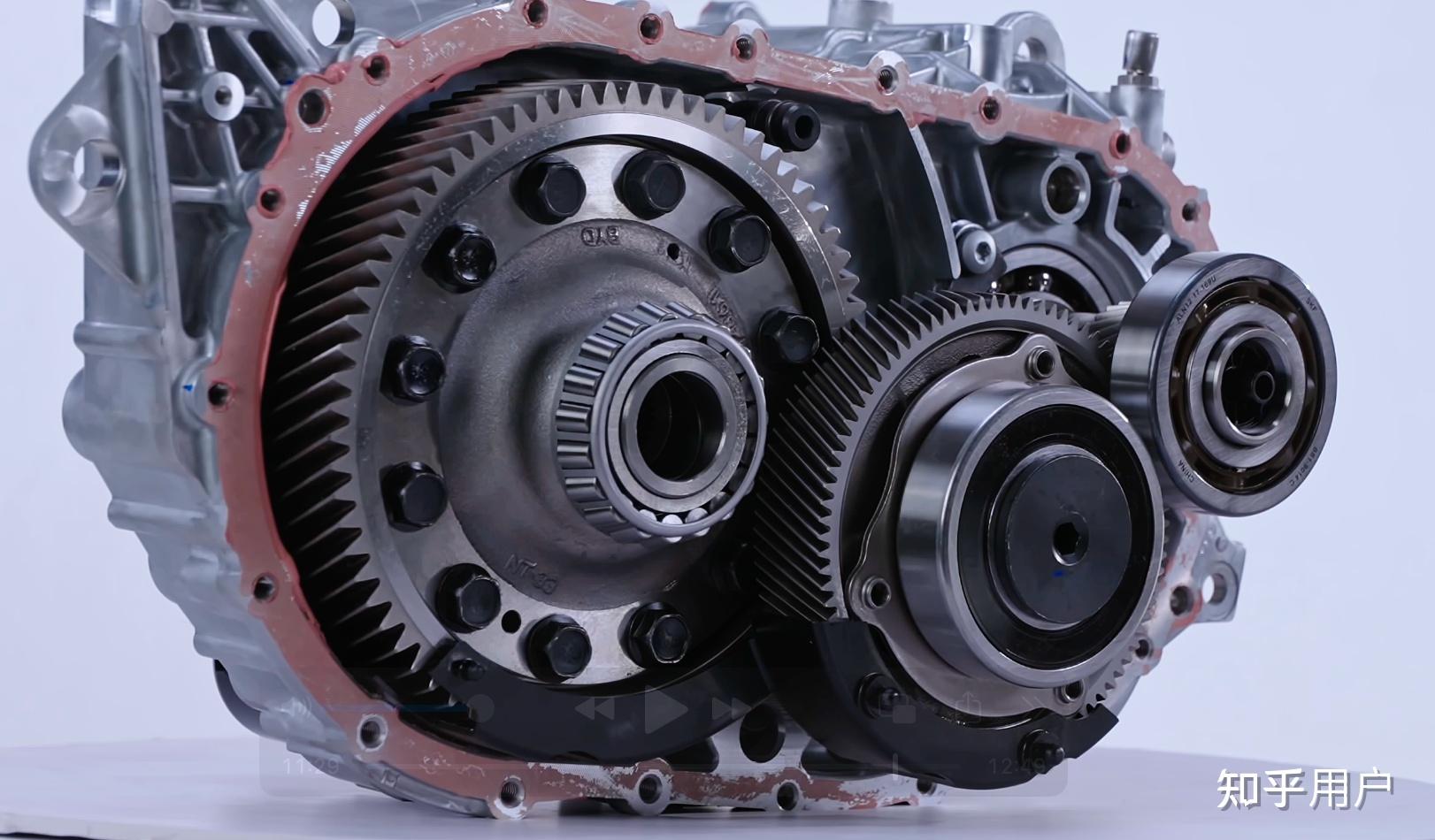

电机减速机构

关于减速机构,比亚迪这台8合1减速比在11左右,那么一些专业的小伙伴会问为什么Tesla 减速比只有9.3左右。第三期综合对比中我们会细讲。

比亚迪设计在11左右希望能创造出一个节能的输出环境,对整体减速齿轮组的压力也会友好一些,可靠性容易做高。而且对齿轮齿面压力越大,齿轮加工的成本就要上去,没有谁对谁错,就看你想要什么了。比亚迪这台电机因为它的通用属性,导致它的定位肯定是按品牌价格中位数和辐射更多人群的需求来的。也就是说,比亚迪暂时没有特别高溢价率的车型之前,追求更高的电机总成比功率是最现实的。

本期就到这里,还是开头我们提出的那个问题,很少人在聊电动车的时候提到电机,还有很多人认为动力电机之间的差异很小,这一期老王为大家拓宽了评价电机的技术面,也不难看出上述技术各家设计一定都有很大区别,所以大家关注我们别走开,第二期可能为大家奉上华为DriveOne和比亚迪这台电机的对比拆解,希望能给到大家更多增量信息与启发。我是老王,下期见 |